|

تجارت امروز، رفاه فردا |

یکی از مهم ترین دلایل آبکاری آلیاژ زاماک توسط ترکیبات فلزی دیگر، افزایش مقاومت این آلیاژ در برابر فرسودگی و خوردگی می باشد و دلیل دیگر استفاده از این پوشش سطحی بالارفتن میزان مقاومت و تحمل فشار این محصول است. مهم ترین ویژگی این محصول که سبب استفاده رایج از آن در صنایع مختلف درب و پنجره سازی و غیره شده است، مقاومت بالا در برابر فشارهای مکانیکی و خوردگی سطحی می باشد.

شاید برایتان جالب باشد که بدانید زاماک نام یک محصول اختصاصی یا برند نمی باشد و تنها یک نوع آلیاژ است که به دلیل استحکام بالا از آن در ساخت یراق آلات درب و پنجره استفاده می شود.

ابکاری زاماک

در قسمت ابتدایی مقاله در رابطه با نحوه آبکاری آلیاژ زاماک و تاثیرات این کار برآلیاژ سخن گفتیم. همان گونه که می دانید آبکاری آلیاژ زاماک راهی به صرفه برای بالابردن مقاومت و کاربرد زاماک درب دوجداره می باشد؛ این در حالی است که ما می توانیم از همان ابتدا از آلیاژ روکش شده و یا آلیاژ با کیفیت تر استفاده کنیم که برای بهبود عملکرد آن نیاز به آبکاری نداشته باشیم اما تامین این نوع فلز با کیفیت از لحاظ قیمت در صنایع مختلف به هیچ وجه کار به صرفه ای نمی باشد. همچنین که ما در تامین برخی فلزات از لحاظ منبعی در محدودیت قرار داریم پس بهتر و به صرفه تر است که برای بهبود عملکرد این آلیاژ، آبکاری می کنیم.

پوشش زاماک

آبکاری آلیاژ زاماک به وسیله ی فلزات دیگر علاوه بر افزایش زیبایی محصول، می تواند باعث بالارفتن مقاومت سطحی، حرارتی و همچنین بالارفتن رسانش الکتریکی آن شود. برای این پوشش باید مراحلی را طی کرد که درادامه مطلب به آن خواهیم پرداخت.

- در مرحله ی اول باید سطح آلیاژ را چربی زدایی کنیم و این امر به دو صورت ممکن است.

در روش اول می توان از روش آلتراسونیک برای آلیاژهایی که از قبل سطح آنها صیغلی یا صاف شده و ممکن است براده هایی برسطح باقی مانده باشند، استفاده کرد؛ که این روش باید به وسیله ی مواد ویژه و اختصاصی و تحت شرایط بخصوصی صورت گیرد. روش دوم چربی زدایی شناورکردن قطعه فولاد آلیاژی درون محلول نسبتا ضعیف بازی است و در این روش توصیه می شود که حتما از ماده قلیایی ضعیفی استفاده شود تا باعث خوردگی محصول اصلی نشود.

- مرحله ی دوم چربی زدایی برقی است که به دو روش کاتدی و آندی صورت می گیرد.

- مرحله ی سوم خنثی کردن بازهایی است که در هنگام چربی زدایی استفاده کرد که از اسیدهای قوی Hcl , H2so4 استفاده می کنیم.

- در مرحله ی آخر اقدام به آبکاری محصول به روشهای گفته شده می کنیم.

ترکیبات زاماک

همان گونه که گفتیم زاماک آلیاژی است که از ترکیبات فلزی پایه و اصلی و چندین عنصر غیراصلی تشکیل شده است که درصد هریک از این ترکیبات میزان متفاوتی دارد. اصلی ترین عنصرفلزی تشکیل دهنده این آلیاژ مقاوم روی Zn می باشد که چیزی بیش از 90 درصد ترکیب را به خود اختصاص داده است. عنصر مهم بعدی در این ساختار عنصرفلزی آلومینیوم Al است که در حدود 5 درصد را به خود اختصاص داده است و باقی مانده فلزات عبارتند از مس Cu، منیزیوم Mg، قلع، آهن، کروم، نیکل و غیره.

تزریق زاماک

برای تولید قطعات آلیاژ زاماک فلزی روشهای متداولی وجود دارد که متداول ترین این روشها ریخته گری نوین دایکاستینگ می باشد. برطبق اصول خاص این روش عناصر فلزی مذاب داخل قالبهای مخصوصی تزریق می شوند که با فشار بسیار بالایی در حالت مذاب شده، به نقطه ی انجماد می رسند. این روش علاوه بر سهولت و سرعت در انجام کار مزایای بسیاری دارد؛ از جمله :

- به وسیله ی این روش می توان زاماک را در اشکال هندسی متفاوت تولید کرد.

- از آن جایی که این روش تحت فشار بالا صورت می گیرد، قطعات تولید شده بسیار ظریف و کم حجم هستند.

- این قطعات از لحاظ کیفی در سطح بسیار بالایی قرار دارند.

- طول عمر و دوان آنها نیز بیشتر خواهد بود.

جوشکاری زاماک

بر طبق مطالب گفته شده زاماک آلیاژی است که به سبب مقاومت بالا ازآن در صنایع مختلفی همچون درب و پنجره سازی، جوشکاری، ریخته گری و غیره استفاده می شود. ازجمله مصارف عام زاماک که شما در زندگی روزمره خود با آن سرو کار دارید، استفاده از آن در یراق آلات درب و پنجره های دو جداره و یا درب انواع اتومبیلها می باشد. یکی از این یراق آلات اسپانیولیتها هستند که شامل تعدادی زبانه ی کوچک و بزرگ هستند و در محور طولی پنجره قرار میگرند تا پروفیل را به فریم چفت کند. نقش زاماک در این قسمت محکم تر چفت شدن لنگه پنجره به فریم پروفیل آلومینیوم است.

جوش زاماک

از کاربردهای مهم آلیاژ زاماک استفاده از آن در قسمت میانی دو فلزی است که قرار است در پنجره به یکدیگر جوش بخورند. زاماک در این میان نقش واسطه گر را ایفا می کنند و سبب بالا رفتن مقاومت محصول نهایی می شود.

خدمات ابکاری زاماک

زمانی که ما یک آلیاژ مانند انواع زاماک را که مخلوطی از چند فلز مقاوم است توسط یک فلز مقاوم دیگر مانند قلع آبکاری می کنیم، در واقع مقاومت آلیاژ را چندین برابر کرده ایم و آن را تبدیل به قطعه ای کاملا مناسب برای خدمات درصنایع مختلف کرده ایم.

خدمات دایکاست زاماک

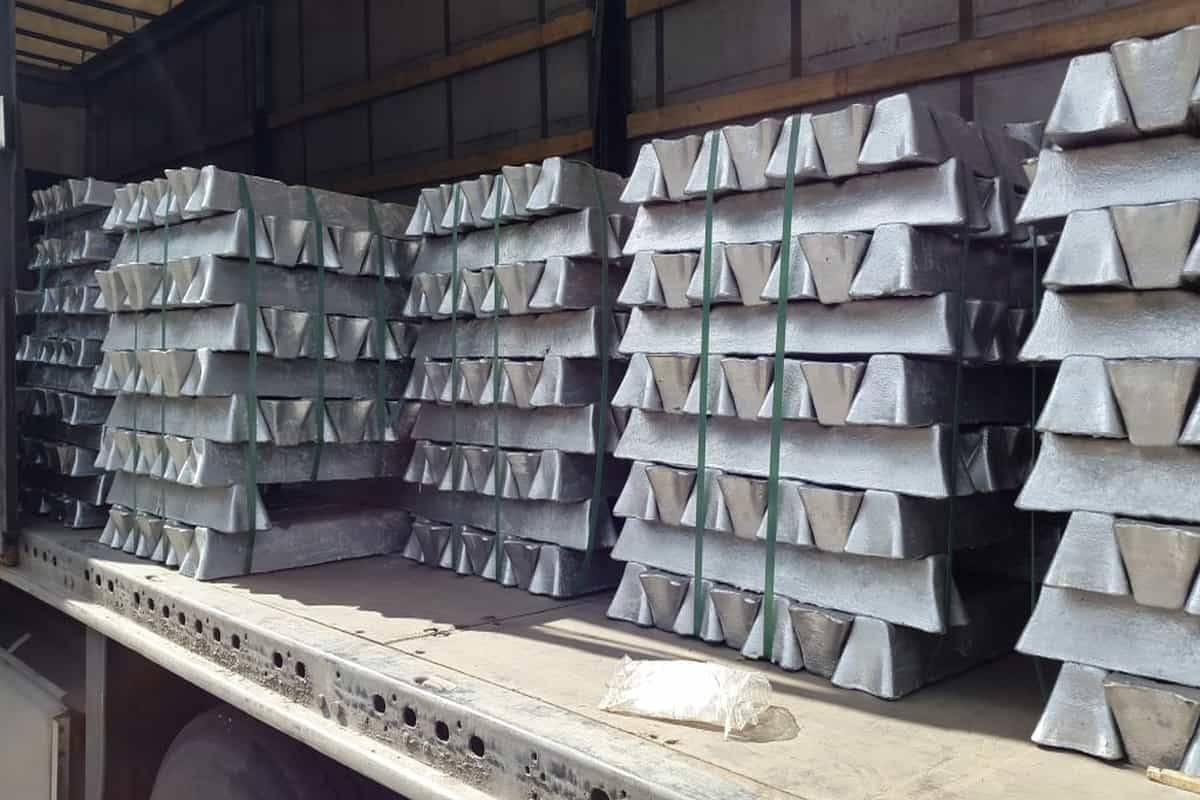

از جمله روشهای مهم و کاربردی در تولید شمش فولادی و زاماک ها خدمات دایکاست هستند که به دلیل تناسب این روش با خواص و ویژگیهای آلیاژ زاماک به سرعت انجام می شود. روش دایکاست علاوه بر مزایای بسیاری که دارد، معایبی نیز خواهد داشت که عبارتند از: ایجاد انواع حفرات و تاولهای گازی، انقباضی ایجاد ناخالصیهایی که باعث یکدست نشدن سطح محصول نهایی می شود.

رگلاژ زاماک

یکی از مهم ترین قطعاتی که در هنگام رگلاژ سالانه درب و پنجره دوجداره تعویض و یا تعمیر می شوند، زاماکها هستند که اگر در هنگام نصب کاملا درست و اصولی نصب شوند، نیازی به تعویض نخواهند داشت.

رنگ زاماک

شاید برایتان جالب باشد که بدانید رنگ اصلی فولاد کربنی و آلیاژ زاماک به رنگ سفید براق یا همان نقرآبی دیده می شود که این رنگ از عنصر روی Zn نشات می گیرد.

قالب های زاماک

معمولا در فرایند ساخت زاماک، پس از مرحله ی ذوب فلز آلومینیوم در فویل آلومینیومی آنها را به همان صورت ذوب شده درون قالبهای مخصوصی می ریزند که تحت فشار بالا به نقطه ی انجماد خود برسند. نکته ی حائز اهمیت در این فرآیند، پایین بودن نقطه ی ذوب و انجماد این آلیاژ می باشد. از گذسته تا کنون مجموعه ما اقدام به طراحی و تولید این محصولات متنوع و کاربردی در صنعت کرده است که شما می توانید انواع مختلف آن را متناسب با نیازتان از طریق سایت مجموعه خریداری نمایید.